多くの電子コンポーネントでは、温度とともに故障率が上昇します。この問題は設計者を悩ませます。なぜなら、トランジスタの実装密度が高まり、デバイスの1 cm2あたりの仕事率が、かつてより上昇しているからです。CFDモデリング技術により、コンポーネント分散や、ヒートシンク/ファンの追加など、放熱対策の有効性を予測できますが、やはり試験は欠かせないステップです。

多くの電子コンポーネントでは、温度とともに故障率が上昇します。この問題は設計者を悩ませます。なぜなら、トランジスタの実装密度が高まり、デバイスの1 cm2あたりの仕事率が、かつてより上昇しているからです。CFDモデリング技術により、コンポーネント分散や、ヒートシンク/ファンの追加など、放熱対策の有効性を予測できますが、やはり試験は欠かせないステップです。

一部のコンポーネントや基板について、ベンチ試験で十分な場合もありますが、より良いアプローチはコンポーネントを風洞に入れることです[Network Equipment Building System(NEBS:ネットワーク機器構築システム)基準では、風洞試験を要求]。風洞試験は、一般的に空気力学との関連で考えられますが、電子部品の試験方法としても重要です。例えば、ファン冷却の効果を評価するために空気流を管理できるのは、風洞だけです。

この記事では、試験所風洞の利用法を考察します。主に、電子部品の試験に注目しますが、校正におけるその役割についても言及します。各セクションの内容は以下のとおりです

- 熱管理の必要性

- NEBS

- モデル検証と試験における風洞の利用

- 校正における風洞の利用

- 試験所の風洞

熱管理の必要性

トランジスタの実装密度は、マイクロプロセッサがより電力を消費し、より発熱する方向に進んでいます。信頼性の高い動作に冷却は欠かせないため、ヒートシンクは大型化し、冷却ファンはパワフルになり、ヒートパイプがより一般的になっています。しかし、プロセッサだけが熱源ではありません。能動型の電子コンポーネントはすべて発熱し、現代の回路設計は、これらのコンポーネントを高密度で実装しています。

電子コンポーネントの信頼性は、動作温度に反比例するので、温度が高くなると、より冷却が必要になります。長期間の信頼性を維持するために、コンポーネント接合点の温度は75°C未満に維持する必要があります。歴史的に、冷却の基本方法は、対流と強制空冷です。信頼性が最大の関心事でないデバイスの場合、対流と強制空冷で十分でしたが、発熱の高まりがこれを変えました。

一部の用途、特に保証期間と寿命が長い場合、非常に高い信頼性が求められます。コンポーネントへのアクセスが困難で高コストの場合、あるいはダウンタイムがコストを急騰させるか、収益を失わせる場合などが考えられます。このような産業分野として、公衆交換電話網(PSTN)があります。Bell、現在のTelcordiaなどの企業は、20年以上にわたり電子コンポーネントの信頼性を実現することに注力しています。

電子コンポーネントの信頼性は、動作温度に反比例するので、温度が高くなると、より冷却が必要になります。長期間の信頼性を維持するために、コンポーネント接合点の温度は75°C未満に維持する必要があります。歴史的に、冷却の基本方法は、対流と強制空冷です。信頼性が最大の関心事でないデバイスの場合、対流と強制空冷で十分でしたが、発熱の高まりがこれを変えました。

一部の用途、特に保証期間と寿命が長い場合、非常に高い信頼性が求められます。コンポーネントへのアクセスが困難で高コストの場合、あるいはダウンタイムがコストを急騰させるか、収益を失わせる場合などが考えられます。このような産業分野として、公衆交換電話網(PSTN)があります。Bell、現在のTelcordiaなどの企業は、20年以上にわたり電子コンポーネントの信頼性を実現することに注力しています。

NEBS

ネットワークスイッチを長期間にわたり高い信頼性で動作させるために、1970年代、ベル研究所は、今日NEBS基準として知られる一連の規格を策定しました。今日、より適切にはGeneric Requirements(GR)と呼ばれ、通信機器の性能を管理する主要標準として存在し続けています。FCCは、PSTNに対して非常に高いレベルのアップタイムを求め、これがNEBS策定の原動力でした。ワイヤレスネットワークにおいて、この基準の利用は強制ではありませんが、非常に高い信頼性が実証されているため、システムオペレータはその利用を好みます。

長年にわたり、他の国々においても類似の基準が採用されています。例えばEU内で、NEBSに相当するのは、欧州電気通信標準化機構(ETSI)基準です。

長年にわたり、他の国々においても類似の基準が採用されています。例えばEU内で、NEBSに相当するのは、欧州電気通信標準化機構(ETSI)基準です。

モデル検証と試験における風洞の利用

すべての開発プロセスにおいて、問題を早期に、好ましくは、治工具や製造に投資する前に発見することが重要です。早期発見により、試験不成功のリスクを低減できます。試験の失敗は、高コストで余裕のない再設計や発売遅延につながります。電子部品設計において、発熱の懸念は大きな要素なので、実際にコンポーネントや基板を製造する前に、CFDモデルを作ることが一般的になりました。CFDモデルは、競争の激しい設計において熱の流れを作り出し、信頼性向上に貢献します。

ただし、モデリングをどれほど実行しても、やはり検証は欠かせないステップです。このような場合、風洞は機器の大切な一部になります。

試験所風洞では、コンポーネントや基板を空気流の中に設置し、熱電対を備えることができます。基板またはコンポーネントに電源を投入して発熱試験を実施し、その温度を記録してモデル予測と比較できます。あるいは、競合するプロトタイプ設計を隣同士に並べ(ヒートシンクなど)、直接性能を比較することもできます。一部の風洞は、多様な環境条件で、空気を指定温度に加熱して性能を試験できます(これは、冷却システムなしでバッテリ電源に高い信頼性が求められるNEBSに重要です)。

ただし、モデリングをどれほど実行しても、やはり検証は欠かせないステップです。このような場合、風洞は機器の大切な一部になります。

試験所風洞では、コンポーネントや基板を空気流の中に設置し、熱電対を備えることができます。基板またはコンポーネントに電源を投入して発熱試験を実施し、その温度を記録してモデル予測と比較できます。あるいは、競合するプロトタイプ設計を隣同士に並べ(ヒートシンクなど)、直接性能を比較することもできます。一部の風洞は、多様な環境条件で、空気を指定温度に加熱して性能を試験できます(これは、冷却システムなしでバッテリ電源に高い信頼性が求められるNEBSに重要です)。

校正における風洞の利用

試験所風洞についてもう一つの校正利用として、ファンのP-Q曲線の生成があります。P-Q曲線は、ファンの性能を特徴づけるので選択基準として重要です。

風速計校正用の風洞は、大型チューブで内部を空気が流れます。そして、空気を動かすためのファンを備えています。ファンは、空気流をスムーズにするために整流板を備えなければなりません。試験時、測定器は風洞の中央に配置され、動かないように固定されます。

風速計の校正では、考慮すべき要件がいくつかあります。

- すべての変換器と測定機器は、校正証明が必要です。校正証明書と報告書には、関連するすべてのトレーサビリティ情報が必要です。

- 各校正の前に、基準風速計との比較校正により、セットアップを検証しなければなりません。

- 校正の繰返し性を検証しなければなりません。

- ガイドラインに従い、測定の不確かさを評価する必要があります。

また、風洞に対する特殊要求事項もあります。風速計の存在が、風洞内の空気の流れに大きな影響を与えてはいけません。風速計がカバーするエリアの空気の流れは、均一であることが必要です。空気流の道を著しくゆがめる、あるいは遮断する風速計には、通常、補正率を適用します。設備の繰返し性を保証するために、基準風速計を5回校正する必要があります。これら校正間の最大差は、風速10 m/sで0.5%未満であることが求められます。設置構成は、特にロータ径に対して風洞径の比が大きい場合、測定器の感度に大きな影響を与える可能性があります。

基準となる風速測定機器の存在が、風速計に影響を受けないことが重要です。

基準となる風速測定機器の存在が、風速計に影響を受けないことが重要です。

市場における試験所風洞

今日、市場に存在する試験所風洞は多様です。コンパクトで安価な風洞から、研究品質のものまであります。すべてが、ハニカム構造など乱流を抑える特徴を備え、高い精度と繰返し性を実現しています。

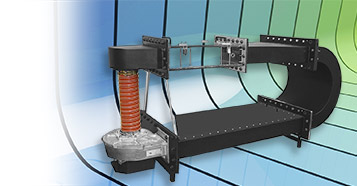

回路基板、ヒートシンク、コンポーネント、そして風速センサ校正の熱評価用の風洞があります。透明なポリカーボネート製試験チャンバで、断面積が43 x 8.25 cm、最大5 m/sを発生する4枚のファンを備え、同梱のUSBケーブルを使用してPCによる正確な空気流制御が可能なソフトウェアを利用できます。

NEBS試験に理想的で、試験所グレードのベンチトップ型閉ループ風洞は、空気を部屋内に放出するのではなく再循環させます。温度上昇が早く、熱安定性にすぐれているので、高温の空気内で基板やコンポーネントを試験する場合に利点があります。ポリカーボネート製の試験セクションの大きさは、41.8 x 22.5 x 8.9 cmです。コントローラにより、最大風速7 m/sまでプログラム可能で、空気は、精度±1°Cで85°Cまで加熱できます。

より大型の開ループ型風洞は、プレキシガラス製の試験セクションの大きさが60.9 x 40.6 x 8.2 cmで、2個のヒートシンクを横に並べて配置できる大きさです。ファンがトレイ設置タイプなので、交換することで最大10 m/sの空気流を出力できます。また開ループ設計を利用して、P-Q曲線の生成、そしてPCBとコンポーネント試験を実施できます。

わずかに大型のユニットは、完全制御式風洞で、複数のPCBに対して熱と空気流試験を実施します。一度に最大6枚のPCBを収容でき、熱流分布と圧力降下の特徴を試験できます。プレキシガラス製の試験セクションの大きさは、60.9 x 46.9 x 7.6 cmです。最大10 m/sの空気流が可能です。ファンがトレイ設置タイプで、交換することで必要な空気流を出力できます。

回路基板、ヒートシンク、コンポーネント、そして風速センサ校正の熱評価用の風洞があります。透明なポリカーボネート製試験チャンバで、断面積が43 x 8.25 cm、最大5 m/sを発生する4枚のファンを備え、同梱のUSBケーブルを使用してPCによる正確な空気流制御が可能なソフトウェアを利用できます。

NEBS試験に理想的で、試験所グレードのベンチトップ型閉ループ風洞は、空気を部屋内に放出するのではなく再循環させます。温度上昇が早く、熱安定性にすぐれているので、高温の空気内で基板やコンポーネントを試験する場合に利点があります。ポリカーボネート製の試験セクションの大きさは、41.8 x 22.5 x 8.9 cmです。コントローラにより、最大風速7 m/sまでプログラム可能で、空気は、精度±1°Cで85°Cまで加熱できます。

より大型の開ループ型風洞は、プレキシガラス製の試験セクションの大きさが60.9 x 40.6 x 8.2 cmで、2個のヒートシンクを横に並べて配置できる大きさです。ファンがトレイ設置タイプなので、交換することで最大10 m/sの空気流を出力できます。また開ループ設計を利用して、P-Q曲線の生成、そしてPCBとコンポーネント試験を実施できます。

わずかに大型のユニットは、完全制御式風洞で、複数のPCBに対して熱と空気流試験を実施します。一度に最大6枚のPCBを収容でき、熱流分布と圧力降下の特徴を試験できます。プレキシガラス製の試験セクションの大きさは、60.9 x 46.9 x 7.6 cmです。最大10 m/sの空気流が可能です。ファンがトレイ設置タイプで、交換することで必要な空気流を出力できます。

信頼性のための風洞試験

試験所風洞の主な利用法は、電子コンポーネントとPCBの熱性能モデリングの特徴づけと検証です。このことは、信頼性の高い動作を実現する低温を確保するために、特に、NEBSまたは類似の基準の対象であるハードウェアにとって非常に重要です。

正確かつ精密に流体レベルを測定および監視するには、正しい方法を選択する必要があります。

正確かつ精密に流体レベルを測定および監視するには、正しい方法を選択する必要があります。

冷却塔における超音波レベルセンサの主な要件は、液面を監視し、自動的に補充し、液面のレベル低下を防ぐことです。

冷却塔における超音波レベルセンサの主な要件は、液面を監視し、自動的に補充し、液面のレベル低下を防ぐことです。

最初の工業用コリオリの特許は1950年代にさかのぼり、最初のコリオリ質量流量計は1970年代に製造されました。これらの流量計は、人工的な流れにコリオリの加速度を発生させ質量流量を測定します。その結果生じる角運動量を検出することによって質量流量を測定するものです。

最初の工業用コリオリの特許は1950年代にさかのぼり、最初のコリオリ質量流量計は1970年代に製造されました。これらの流量計は、人工的な流れにコリオリの加速度を発生させ質量流量を測定します。その結果生じる角運動量を検出することによって質量流量を測定するものです。