光ファイバ温度計とは

印刷をご希望の場合はこちらよりダウンロードしてください

オメガエンジニアリングは、高速工業用光ファイバ赤外線プローブトランスミッタ OS4000 を発表しました。この赤外線温度測定器は、直径0.635mm の光学視野 (通常の半分) と 1msecの応答速度 (同格の装置より10倍速い) で

温度を測定してデータ送信します。このユニットは、CE 規格準拠の米国製品です。この製品を紹介する前に、この製品カテゴリと主要なアプリケーションについて説明します。

赤外線プローブ装置

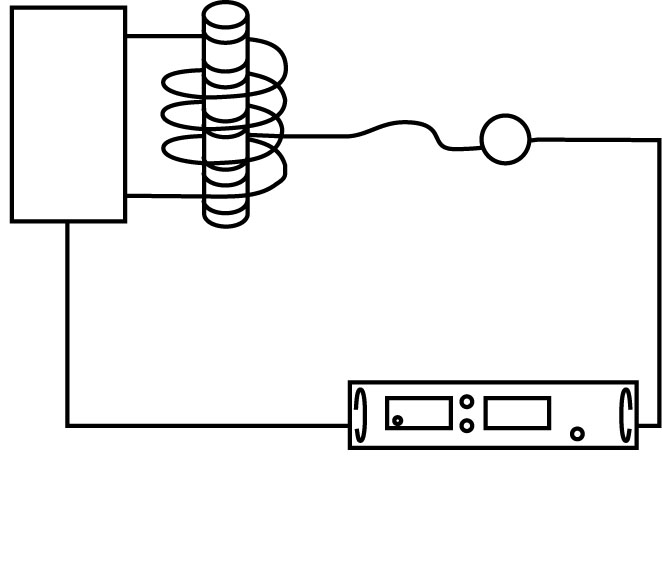

工業用途の非接触高温測定において有効な手段は、光ファイバ赤外線プローブです。この装置はレンズプローブと光ファイバケーブル及びトランスミッタ(電子機器)で構成されており、光ファイバはトランスミッタに接続されています。レンズプローブと光ファイバで集めた赤外線で温度測定をして、トランスミッタでデータ送信します。以下に各部の説明をします。

レンズプローブは、設置環境に対応したハウジングと赤外線を収集するレンズ (光学ロッド)、および光ファイバインターフェースで構成されています。通常、プローブは測定対象物から8cm以内に置かれます。このため、プローブアセンブリの構造はアプリケーションにより大きく変わります。屋外での測定では、簡単な金属シリンダが使用できます。しかしながら、この装置は非常に厳しい環境で使用されるのが普通です。例えば、高温槽内部、真空状態、腐食性雰囲気、または、溶融状態のプラスチックの中などです。その結果、特製プローブは、ネジ加工をしたハウジングやセラミックなどの特殊材料でできたものになります。レンズには、非ガラス系やガラスまたはクォーツの光学ロッドを使用します。

光ファイバケーブルは、赤外線検出器に赤外放射光を運ぶ導波路となります。光ファイバの接続面の品質は重要な部分で、総合システム精度や再現性に影響します。信号は光学的に送信されるので、製造環境によくある電気的・磁気的な干渉

ノイズの影響を全く受けません。

電子機器が光ファイバケーブルで運ばれた赤外線を、温度測定値 (または温度に比例した信号)に変換します。装置は、上下限の温度アラーム、さまざまな出力オプション、コンピュータインターフェースなど多くの機能を持っています。

熱電対はプロセス制御で使用される最も一般的な温度センサですが、短所もあります。それは測定物に接触しなくてはならない点です。また応答速度が遅く、電気的、磁気的な干渉

ノイズの影響を受けます。光ファイバ赤外線トランスミッタは、これらの問題を解決していますが、一般に、100℃以上の温度測定に制限されています。この制限は、ある波長以下の赤外線を光ファイバケーブルが送信できないからです。

これは光ファイバの断面と光学的性質に依存しています。以下に、標準的な応用例があります。

アニール工程

オーブン内でアニール中の金属表面温度を放射熱から間接的に測定するのではなく、直接測定する事ができます。

金属の誘導加熱

強いRF磁界で、金属を加熱できますが、電子部品に干渉を起こします。

光ファイバはRF磁界の影響を受けません。

プラスチックの押出しと射出成形

適切なポリマ形成には溶融温度の正確な制御が不可欠です。赤外線の測定値は、溶けたプラスチックの中に挿入された熱電対センサが起こすような誤差がありません。

ドリル用ビットの温度測定PC回路基板の高速穴あけ工程において、ドリル用ビットの温度を光学的に測定することにより摩耗の度合を判断します。

半導体ドーピング、デポジション、スパッタリング

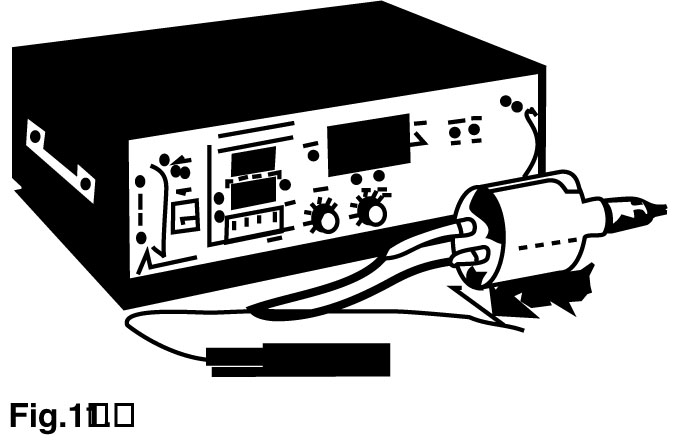

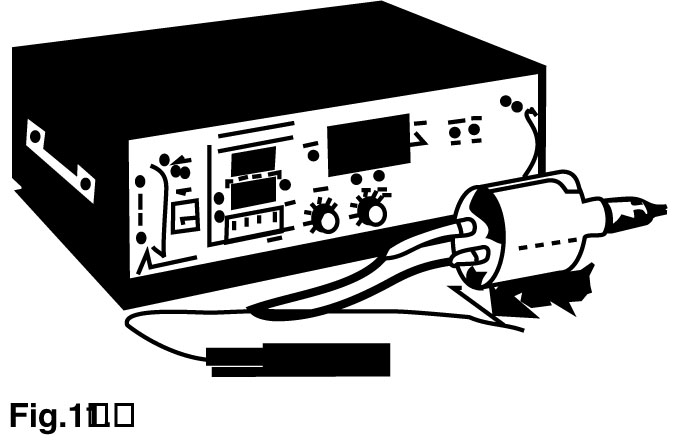

光ファイバ赤外線トランスミッタ OS4000

OS4000 高速工業用光ファイバ赤外線トランスミッタは、豊富なオプションを使い構成の変更ができる汎用性の高い製品です。100〜1600 ℃の温 度範囲を1msec〜3.2secの高速サンプルレートで測定できます。また、この装置はピーク値保持機能が使用でき、保持期間が調整可能です。光学視野サイズは直径5.6mm〜0.645mm まで変更できます。これは標準品では最小ですが、カスタマイズ品では最小0.0254mm まで変更可能です。高いサンプルレートと小さい視野サイズを組合せて、小さな物体の過渡的な温度変動を捕らえることができます。例えば、ワイヤの繊維や小さな直径のドリルビットなどの非常に小さい物体の温度の変遷を、精密に記録することができます。光ファイバケーブルは、多数の繊維の束で構成されているので、余裕度の高い構造になっています。

光ファイバ赤外線トランスミッタ

光ファイバ赤外線トランスミッタ

OS4000

測定環境により、いくつかのプローブオプションがあります。

・レンズが視野を決定する光ファイバレンズプローブ

・汎用アプリケーションの光ファイバチッププローブ

・ポリマーボルトプローブ ( 流動しているプラスチックの中に挿入するタイプで、プローブ外周にネジ切り加工がしてあり、パイプやチャンバの壁に固定できるようになっています )

標準の金属ハウジングに加えて、高温用のセラミックのハウジングがあります。ガラスチップやクォーツチップアセンブリと組み合わせて使用できます。内蔵のレーザー

照準機能を使用して、正確な測定位置に視野を合わせることができます。

トランスミッタは電子パッケージを含んでいて、赤外線信号を、所定のフォーマットに変換します。装置本体の片側に光ファイバの接続部、反対側に電源と出力信号のケーブル接続部があります。

OS4000は、

ディスプレイ装置、

データロガー、または工程管理システムに接続するアナログ出力が選択できます。

一般工業システム用のさまざまな出力タイプが利用可能です。1mV/℃、0〜5Vdc、0〜10Vdc、および4〜20mAと豊富に揃っています。さらに、上下限警報用のリレー接点出力があり、警報や制御システムに接続できます。放射率調整は 0.05〜0.99 の範囲で行えます。装置はスタンドアロンタイプですが、

RS232C インターフェースを使用して、

データロガーなどの機能を追加できます。オプションとして、オメガのWRS232-USB のような

無線トランシーバを使用するとOS4000/PC 間のデータ

通信を

無線で行えます。

OS4000 ソフトウェアパッケージ

表示を見ることにより、直感的に使用方法がわかる設計になっています。レイアウトは簡単な構成で、2個のスクリーンだけで装置が使用できます。

メイン画面は、アナログとデジタル形式で温度を表示します。また、経過時間に対する温度の変遷のグラフを表示します。 OS4000 バックパネルには、LED イ

ンジケータがあり、レーザアライメント機能をON/OFFできます。設定スクリーンは、上下限アラーム、温度の単位、およびサンプルレートを設定するのに使用されます。また、図に使用する時間軸とスケールはここで設定できます。さらに、

分析とデータ保存の目的で、データファイルにデータを移動してスプレッドシートに展開できます。

OS4000 まとめ

OS4000 は最先端の赤外線計測ツールです。豊富なアナログ出力オプション、広い測定範囲、さまざまなプローブアセンブリモデル、優れたソフトウェアインターフェースなどを備えておりカスタマイズもできるので、赤外線温度測定アプリケーションに最適な製品です。「赤外線視野0.635mm」が必要な時や1msec 領域の高速サンプルレートが必要な時には、OS4000 をお勧めします。

光ファイバ (温度モニタリングと制御) について

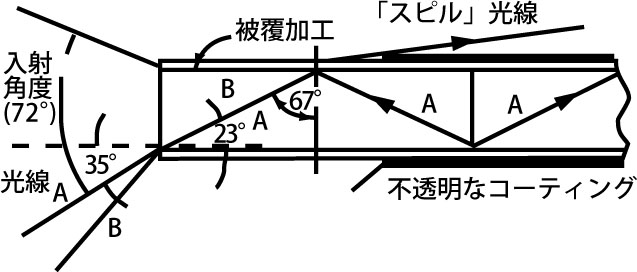

図1

図1

光ファイバが赤外線検出器と信号処理エレクトロニクスに接続できるようになり、

非接触温度測定の可能性が大きく広がりました。

最近になって、障害物を迂回して信号を長距離送信できる光ファイバが注目を浴びるようになってきました。長年、

赤外線検出器は従来の光学部品 ( レンズ、鏡、プリズム ) を活用してアプリケーションを広げてきましたが、光ファイバは除外されていました。理由は、ファイバがガラスかプラスチックのどちらかで作られており、赤外線のスペクトル領域の大部分が、透過できないからです。したがって、赤外線検出器と光ファイバは、組み合わせて使用できませんでした。しかし技術革新により、光ファイバで IR を実用的に送信できることが実証されました。その結果、赤外線検出器と光ファイバの組合わせにより、優れた性能を持つ数多くの計装制御

システムが生まれました。赤外線放射の理論と

IR 測定方法についてはよく知られているので、ここでは主に、

IR 検出器に関連した光ファイバのアプリケーションに

ついて説明します。具体的には、構造、長所、短所およびアプリケーションなどについてです。

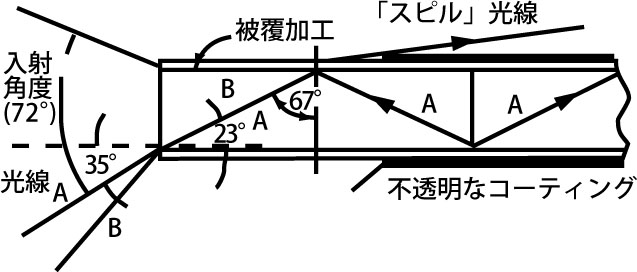

標準的な光ファイバはシリコン (ガラス) からできています。プラスチックやクォーツも利用可能ですが、通常データ伝送に使用されます。今日、製造されている光ファイバは、光伝送をするガラスコアの周りを、低い屈折率の薄層ガラス被覆加工でコーティングした構造になっています。この被覆加工は、コアを保護するのにも役立ちます。赤外線の計装機器に使用されるすべての光ファイバは、赤外領域の放射光を伝送する能力のあるガラスで作られています。ファイバの正面から入った赤外光は、入射角度が臨界角より小さい場合は、ファイバコアの内壁で全反射します。この形で反射が繰り返されて反対側に達するか、または、完全に吸収されるまで反射し続けます。言い換えると、X°の臨界角を持っているファイバに関しては、ファイバ前面から入射してきた光は、臨界角と同じ角度か以下の場合、すべてがファイバコアの中に全反射で閉じ込められることを意味します。

一方では、入射光の角度が臨界角より大きい場合は、コアの内壁で反射しないで通り抜けていきます。この現象は一般的に「スピル」と呼ばれます。(図1参照) 臨界角の値はコアを形成するガラスと、それを囲む媒体の屈折率の比率の関数です。比率を制御することによって、光ファイバの許容角度を増減させ、特別な特性を持つ光ファイバを作ることができます。

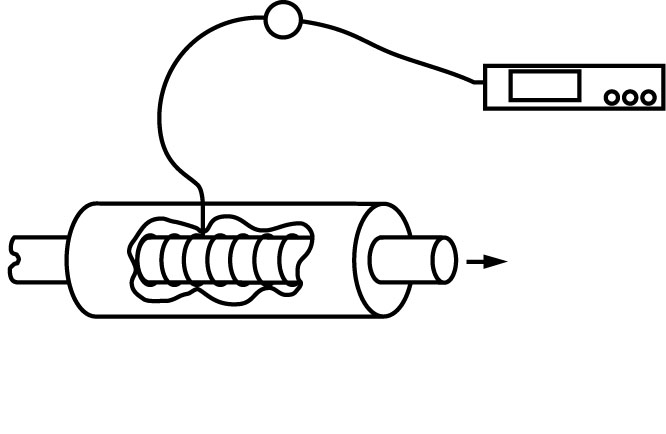

IR モニタ用途の光ファイバは、何百本もの繊維の束を

シースの中に入れて作ります。シース材料には、金属や非金属でできた柔軟性のあるものを使用します。束の先端は、高温エポキシを使用して固定されています。その表面は、入射確度が明確に定義できるよう高度に磨かれており、反射損失を最小にしています。多数の細いファイバの束は、より多くの信号を検出器に集めるだけでなく、機械的柔軟性を持っています。各ファイバの外径は通常25μm です。

アプリケーションの大半で光ファイバの長さは1〜2m です。時には、ファイバ長が約10m の場合があります。

IR を送信するのにファイバの束を使用する理由は MMT ( 最小の測定可能な温度) と目標までの距離、およびスポットサイズです。温度が高ければ高いほど、ファイバは長くできます。逆に低温ではガラスによる減衰が大きくなるので、より短いファイバしか使えません。集光していないファイバ (レンズ不使用時) には、60 度の視野角 (受け入れ角度) があります。この視野角から、検出器がみる測定面の直径は、ファイバの測定側エンドと測定面の間の距離よりわずかに大きくなります。これは、同じファイバで、可視光を逆方向に照射 (バックライティング) して測定面を照らすことにより簡単に確認できます。目標エリアが大きく平均温度を測定するのが望ましい場合は、集光していないファイバを使用します。集光しているファイバ (レンズアセンブリをフロントエンド取付時) は、例えば、4.5 m以上離れた地点から、直径 0.01 ㎝ほどの小さい面を測定するのに使用されます。ファイバ長は、ファイバが集められるエネルギー量に関係しています。また、バックライティングにより、レンズが適切に集光していることと、目標に対するアライメント (位置決め) が正しいことを確認できます。振動などの動きのある測定対象で、レンズのアライメントがずれる可能性があるアプリケーションでは、二股タイプの光ファイバが推奨されます。ファイバの1つを、高輝度光源に接続して、バックライティングが随時に行えるようにします。光源を必要な時に短時間ONにして、アライメントを確認します。もう片方のファイバは、

赤外線検出器に接続して、バックライティングで確認した測定目標と全く同じエリアからの赤外放射光を測定します。

ファイバアセンブリの種類

ファイバとレンズ構成は品揃えが豊富で、さまざまな用途に利用できます。以下に、光ファイバシステムの実例を述べます。

シース

・単一、二股、三股の光ファイバシステム

・フレキシブルなステンレス (標準)

・高耐久型 SS 編組

・頑丈な編組ファイバ (Imperial Eastman)

・PTFE (高RFフィールドでの使用)

・保護チューブ

レンズ

・1.27 ㎝、1.90 ㎝、2.54 ㎝ x 8.59 ㎝ から最大 27.7 ㎝まで

・ナチュラルか黒アルマイトの外装

・角度付レンズ構成が可能、交換可能なチップ (ファイバ先端部)

・ガラスかクォーツ、長さ 7.62、15.24、22.86 ㎝・セラミックかステンレスジャケット付

光学ロッド

ガラス、長さ 15.24、30.48、60.96 ㎝・セラミックかステンレスジャケット付

特注

直角プリズム、高速スキャナ、角度付バンドル構成

アプリケーション

あらゆる製品が、自動車から安全ピンまでが何らかの熱処理を必要としています。非接触の温度モニタと制御の応用範囲は多岐にわたります。

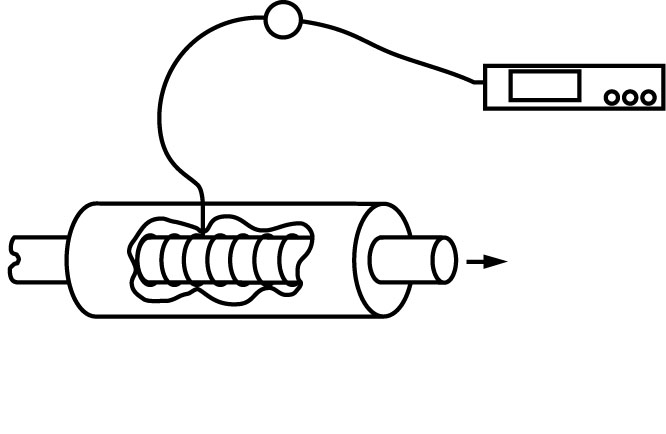

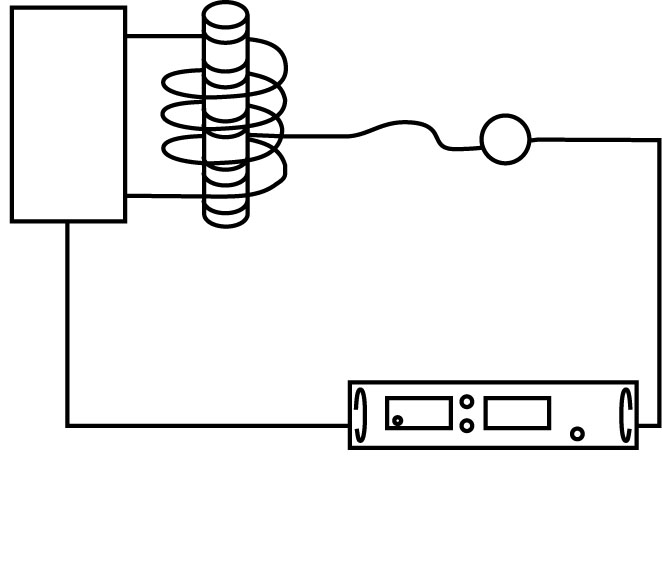

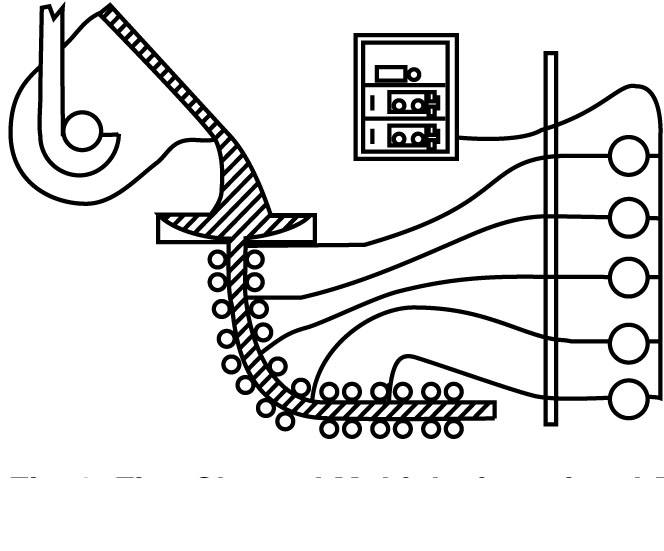

誘導加熱

強い電磁誘導エネルギーで金属部品を加熱するアプリケーションでは、強い磁界のため従来の測定機器は使用できません。図2と3は、光ファイバシステムの標準的アプリケーションで、誘導加熱されている金属部品の温度の監視と制御です。電磁誘導式加熱炉の中で動いている部品を、非接触で温度測定しています。

正確な温度管理が、金属部品の熱処理には不可欠です。正確な熱制御により特定の力学的特性を持つ結晶構造を金属表面に発生させます。この制御は、ON/OFFまたは高速比例制御を光ファイバ温度管理システムと連携させて行います。この光ファイバ光学系は、従来型の赤外線検出システムに比べ、ファイバ先端を極めて目標に近接した場所に設置して

温度計測ができます。

図2:連続して誘導加熱される鉄鋼ロッド

図2:連続して誘導加熱される鉄鋼ロッド

図3:自動車のクランクシャフトの誘導加熱制御

図3:自動車のクランクシャフトの誘導加熱制御

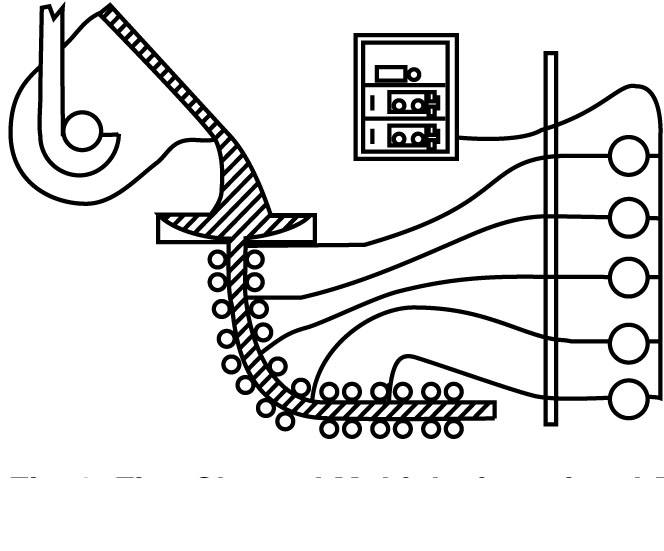

連続鋳造

ここでは、長さ 9m までの光ファイバアセンブリをローラーの間に配置して、スラブ表面から3〜5 ㎝の距離にファイバ先端を設置します。離れた場所に設置した自動マルチプレクサにより、複数の観測点からの信号を時分割方式で処理して、費用とスペースの節約を行います。安定した透過率を持つ光ファイバと、0.8〜1μm の短波長シリコン検出器を利用して、システムは煙、熱気、蒸気、水に妨害されずに温度を計測できます。(図4参照)このタイプのアプリケーションでは、高温と機械的なストレスにさらされるので、ファイバ先端はエアパージと特別な保護シースが必要です。

パージチューブは汚染物質が蓄積しないように、パージエアが適切な角度でファイバのフロントエンドに当たるように設計されています。鍛造、ホットスタンピング、パイプ曲げ加工金属部品の鍛造は、粗鍛造と精密鍛造の両方があります。精密鍛造は、スラッジの発生が少なくなります。また、パイプの曲げ加工と成型加工はこのアプリケーションに含まれています。これらの加工を行うには、加熱炉、炎、誘導加熱などで、最適温度になるよう部品を加熱します。部品温度が最適条件より低いと、ひびや内部ストレスが起き、最適条件を超えていると、垂れ下がりなどが起きます。赤外ファイバの導入による正確な温度制御は以下の効果があります:

・部品不良 ( ひび割れ、たれ ) の発生防止で廃棄物の減少

・熱エネルギーの調整 : 最適レベルを超えて加熱しない

・生産速度の向上 : 温度のオーバーシュートを避けながら部品の高速加熱を行う

図4: 5チャンネルのマルチプレックス信号処理とディスプレイシステム

図4: 5チャンネルのマルチプレックス信号処理とディスプレイシステム

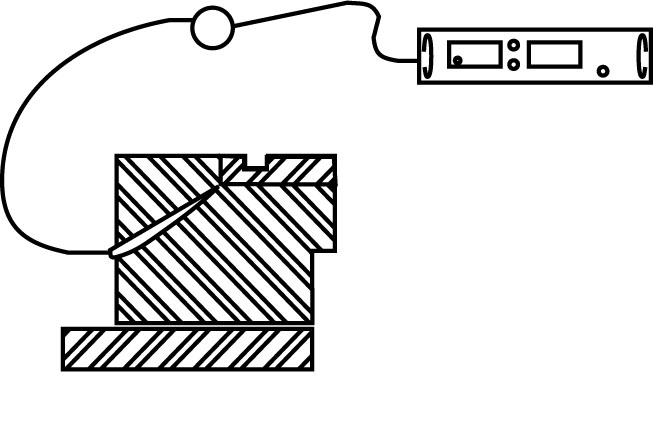

図5

図5

ダイキャスティング

金型温度は、鋳造において決定的な重要性を持っています。光ファイバを使用したアルミニウム製品の熱サイクリングは、金型温度を最適に保つことにより実施できます。図5はファイバの先端が、金型のフレームを通して挿入されて、アルミ部品に直接触れるランナープレートの角に設置されているところを示しています。この対策による大きな改善点は以下の通りです:

・熱エネルギーの節約 : 過熱による生産廃棄物を抜本的に減少

・加工サイクルの向上による増産効果。運転が、時間だけでなく、キャスティング材料の温度によって自動的に制御され、より早い加工サイクルが可能になります。

・キャスティングの加工品質の改良 : 温度を関数としたプロセス制御を行うと運転が簡単になるうえ、コールドスタート時とサイクル中断後の自動補正が可能になります。

金型や炉の温度を直接表示して、冷却水のローレベル状態や配水不良を迅速に制御。温度管理を徹底すると、過剰な加熱による悪影響が目視可能な形で製品に現れる数ショット前 (不良品が出る直前)に回避できます。

金属レーザ加工の制御

図6

図6

レーザー (一般に高出力CO2レーザ) が、溶接、表面処理、および金属の仕上げ加工に使用されています。従来のアプローチは、所定のレベルにパワーを保つために定期的にレーザービームの抽出テストをします。しかしながら、このアプローチは目標となる部品表面の放射率変化を自動的に補正することができま

せん。この放射率変化はレーザーパワーの吸収量に影響を与え、結果として目標の温度に影響します。この温度が、レーザー加工性能に重大な影響を与えます。この問題は放射率の影響を受けない赤外線ファイバ光学システム (EITM) の使用で克服できます。(図6参照) レーザー加工しているスポットに、温度測定用のファイバをあわせることで、赤外線システムは、正確に同じ場所でターゲット温度を測定できます (温度測定は、レーザー波長の影響を受けません)。ターゲットの温度情報をもとに、レーザーパワーを制御して、加工が最適な温度で行われるようにします。

赤外線ファイバオプティックスの長所

・リアルタイムで非接触温度測定

・小型の光ファイバは狭い所に取り付られレーザー加熱面を直接モニタ可能

・ EITM は部品加熱プロセスでの放射率変化を補正

・EITM 応答速度はレーザーの応答速度に適合可能

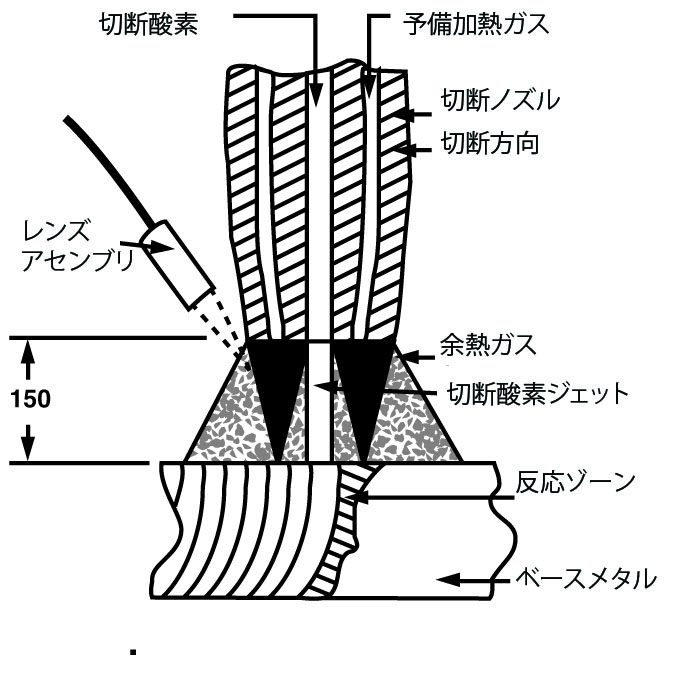

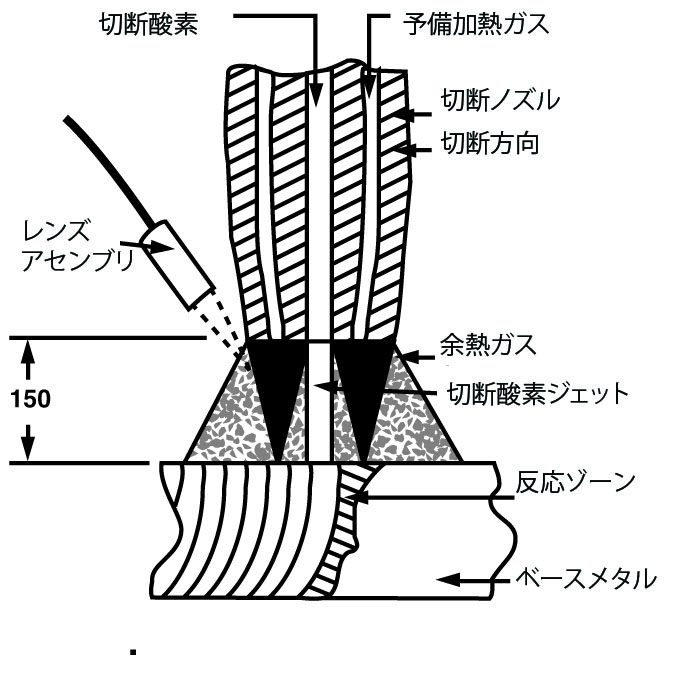

フレーム切断

図7

図7

自動化されたガス切断は、さまざまな形に鋼板を切るためにパターントレーシングかコンピュータ制御のどちらかを使用します。(図7参照) 余熱段階では、溶融金属の「たまり」が検出されるまで、天然ガスかプロパンガスで金属板を加熱します。複数の切断吹管 (バーナー)を同時に使用するアプリケーションでは、余熱完了時間が切断吹管の間で異なる可能性があります。溶融金属のたまり形成後、切断酸素がガス流の中心に注がれて、溶融金属を吹き

飛ばします。切断酸素の吹付開始が早すぎると、切断不良となり鋼板上に荒く広い凹みが残ります。レンズアセンブリ付の光ファイバを設置して、(炎の影響を受けずに) 鋼板表面温度を測定して、最適温度になるように制御します。多重化処理とリレー制御を使用して、全ての設定ポイントが準備完了となり関連したリレーが閉じられるまで、切断酸素は吹付開始になりません。この様な制御により高品質の切断が実施されます。

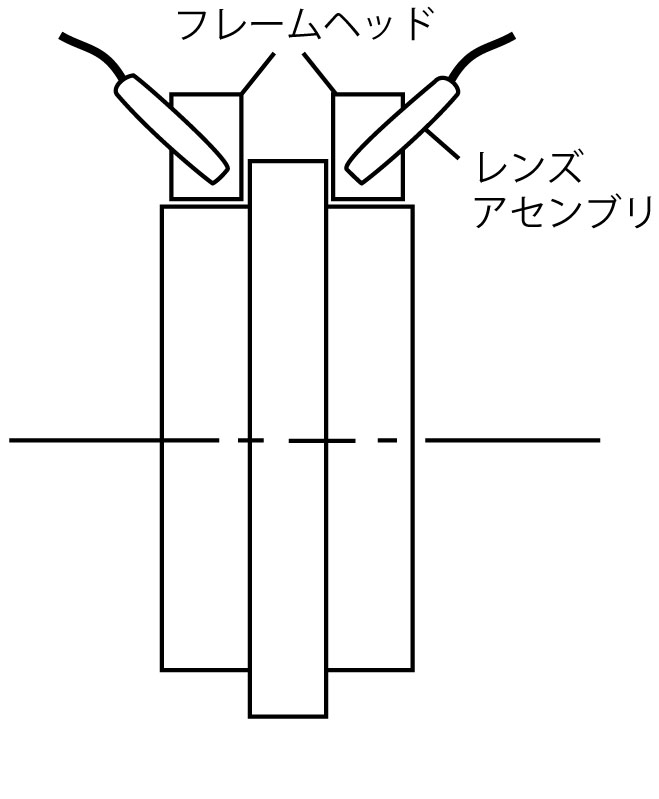

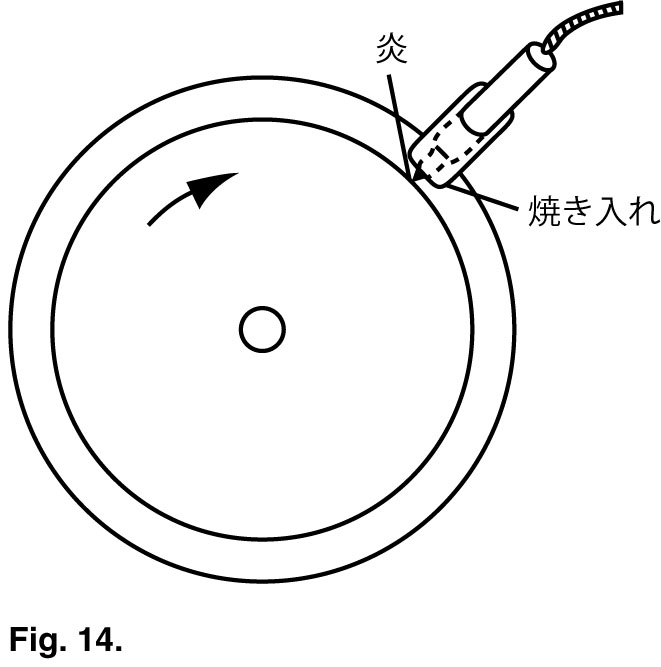

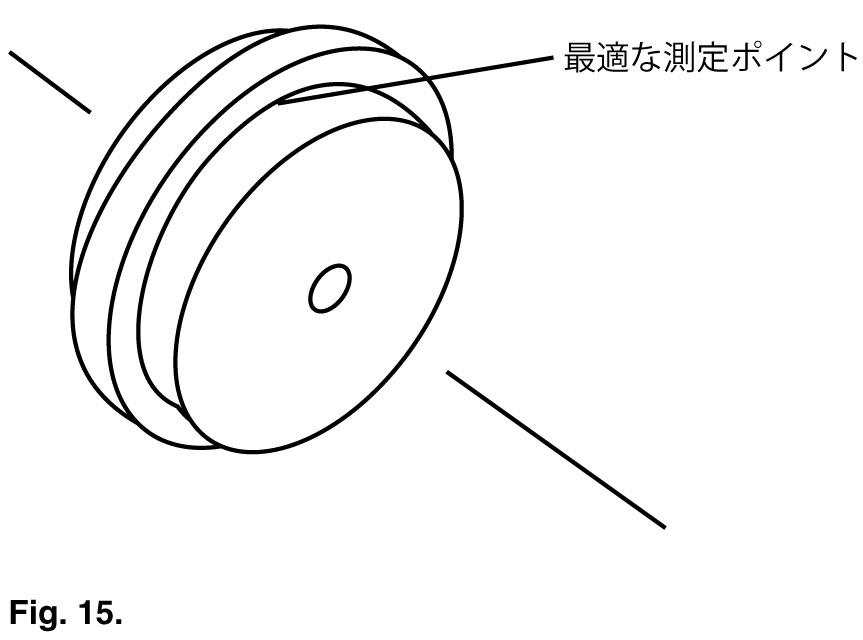

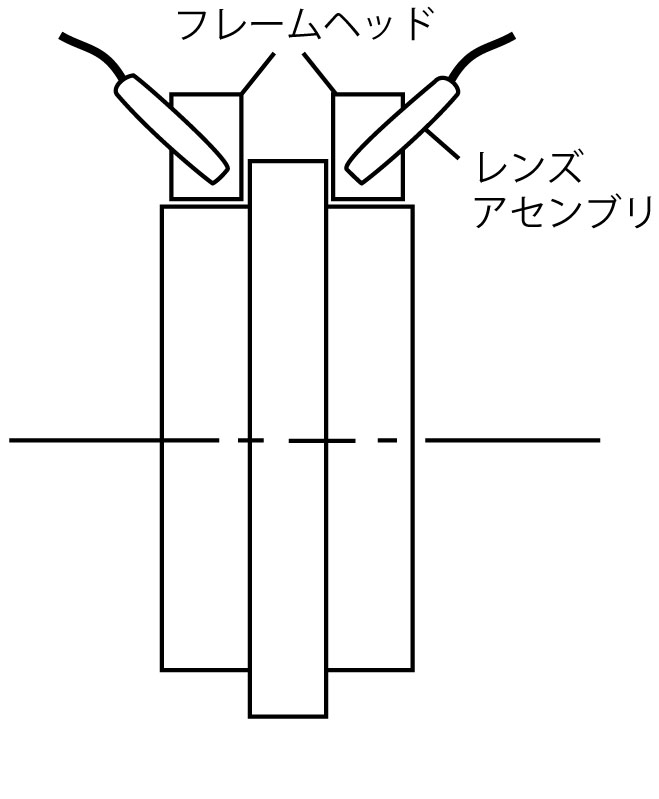

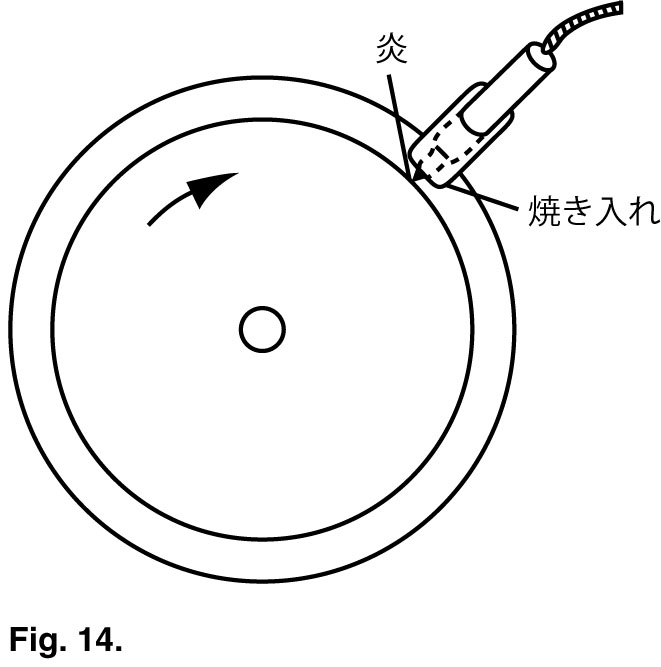

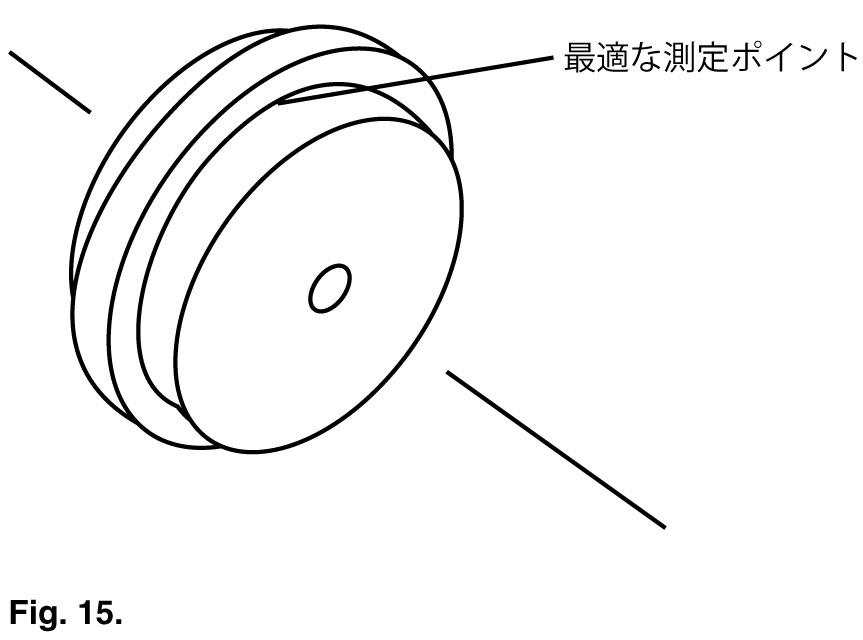

鋼鉄ホイールの炎焼き入れ

鋼鉄製ホイールの表面を堅くするには、炎焼き入れ (フレームハード) を使用します。建設現場用のブルドーザ、バックホウ、トラックなどの駆動ホイールやアイドルホイールなどに使用されます。

フレームヘッドはホイール (図8) の両側に置かれます。ホイールが回転するのに従って、炎がホイール表面に接触して、温度が約976℃になるまで上昇させます。炎で焼いた直後に、冷却水 (図9) で急冷します。ホイールの変動により、(真円度と横方向のひずみ)、炎のバーナーが固定されている場合は、焼き入れが一定にできません。天然ガスの炎の影響を受けずに、光学的にホイール (図10) の最適なポイントの温度を測ります。この温度情報を基にバーナー位置の制御を行います。温度モニタで変化が検知されると、比例出力が空気式変換器へ供給されます。高価な破壊試験を除去することにより、大きな経済効果が実現できます。

図8

図8

図9

図9

図10

図10

コークスガイドの高温測定器

コークスガイド高温計は、コークスの積載高さと温度の両方を管理することで、コークス製造の最適化を行います。垂直に並べた複数個のセンサをマルチプレクス処理して、処理オーブン中の赤熱コークスの高さと温度の両方を測定します。所定の条件が満たされると、コントローラ信号が、押し出し機を起動してコークスを移動車に押し出します。その結果、省エネ性を確保しつつ、高品質な製品を生産する事ができます。上記の例は、光ファイバの多彩なアプリケーションの一部です。このシステムには非常に広い応用範囲が期待できます。技術は指数関数的に向上し、光ファイバも絶えまなく進歩していきます。IC、チップ、バブルメモリ、RAM、ROM、PROM のように、今後の発展が期待される技術です。